반도체 주식투자에 앞서 기본적인 이해를 해야 올바른 투자를 이어갈 수 있다. 각종 기사, 뉴스에 나온 상황을 이해함과 동시에 공시가 나왔을 때 그게 어떤 내용인지 알 수 있을 정도는 되어야 한다. 기초적인 골격과 반도체 관련주 투자에 근육을 키우고자 해당 내용을 공유한다.

식각

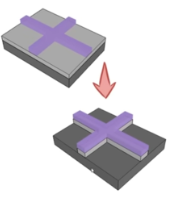

식각은 영어로 Etching이다. 쉽게 말하면 조각하는 공정이다. 식각액을 뿌리고 필요한 패턴만 남기고 깍아내는 공정이다.

부식하여 조각한다라고 생각하면 쉽게 이해할 수 있다.

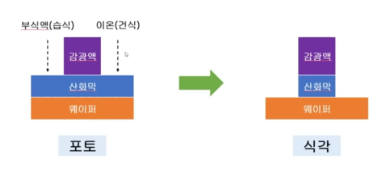

포토 공정을 복습해보자. 노광장비(빛을 투여하는 장비)를 통해 빛을 포토마스크(설계도)에 쏘아 웨이퍼에 회로를 그린다. 그리고 나면 필요없는 부분을 제거해야된다. 식각이란 포토 공정을 거친 웨이퍼에 식각 물질을 반응시켜서 감광액에 보호받지 않는 부분을 깎아내는 공정으로 볼 수 있다. 감광액 또한 리마인드해보자. 감광액은 포토 공정을 시작하기 전에 웨이퍼를 보호하고 회로를 잘 그리기 위해 사전에 뿌리는 액체이다.

단면도 상으로 쉽게 이해하보자. 웨이퍼위에 산화막(웨이퍼 보호를 위에 씌워둔 막)에 감광액(회로를 설계하기 위해 웨이퍼에 도포하는 액체)을 씌운 뒤 회로가 설계되지 않는 나머지 부분을 깎아내는걸 식각으로 이해하면 된다. 물론 식각의 방법과 종류는 깊게 공부할 수록 종류가 다양하고 복잡하다. 이 글은 기초적인 이해를 돕기 위해 큰 틀에서의 개념을 설명하고자 한다.

식각공정에 쓰이는 부품

식각 공정은 반도체 미세화로 부품 교체주기와 소모품의 소요량이 증가되어 수혜가 예상되는 공정이다. 그 부품의 종류에 대해 일부 알아보도록 하자. 그 중에서 식각을 원활하게 하기 위해 웨이퍼를 보호하는데 필요한 소모품을 알아보자

첫번째는 쿼츠이다. 소모성 부품으로 내열성, 내화학성이 우수한 물질이다. 반도체 제조 과정 중 산화, 확산, 식각, 이온주입, 화학 증착 공정에서 웨이퍼를 불순물 및 외부 충격으로부터 보호하는 용기에 사용이 된다.

두번째는 파츠이다. 식각장비 내에서 플라즈마를 웨이퍼 안으로 안정적으로 모아주고 플라즈마 밀도를 일정하고 정확하게 유지시켜주는 역활을 하는 소모품이다. 장비사에 직접 납품하는 Before Market과 반도체 제조사에 납품하는 After 마켓으로 나뉜다. Before Market은 쉽게 얘기하면, 자동차회사에 타이어를 공급하는 시장이고 After Market은 자동차 구입 후에 타이어 수명이 다되어 교체가 필요할 떄 우리가 교체를 위해 찾아가는 타이어00같은 시장이라 이해하면된다. Befroe 마켓이 고마진이며 After마켓은 저마진의 특성을 지닌다.

한마디로 쿼츠, 파츠는 식각의 정확도와 웨이퍼를 보호하는데 사용되는 부품으로 보면된다.

1) 쿼츠 : 석영유리로 이루어진 소재이며, 웨이퍼를 보호하는 역할을 한다.

2) 합성쿼츠 : 천연쿼츠에 비해 투과성이 좋으며 수명이 길다.

3) Si 파츠 : 식각 장비 상, 하단에 사용되는 부품이다. 고순도와 고온 안정성을 위해 필요하다. D램에 사용된다

4) SiC파츠 : 낸드에 주로 사용되며, 내마모성과 충격에 강한 장점이 있다. 그러나 비싸고 제조가 어려운 편이다.

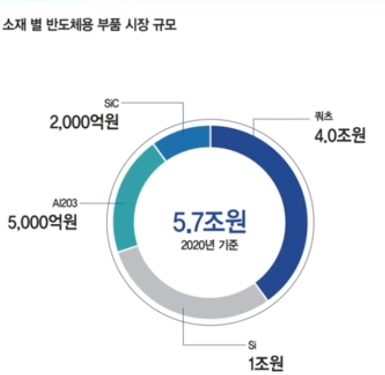

소재별 반도체용 부품 시장 규모를 보면 쿼츠가 시장규모가 가장 큰 볼륨을 차지한다. 그러나, Sic의 경우 D램 고다층화 추세로 주목받고 있어 관심을 가져야될 섹터이다.

이온주입

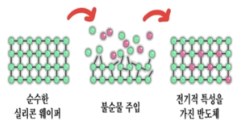

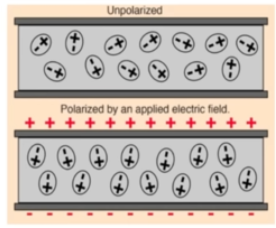

식각을 한 뒤에는 이온을 주입한다. 이온 주입은 반도체의 전기적 특성을 부여하기 위해 진행되는 공정이다.

순수한 Si(규소)는 너무 안정적이라 전기가 흐르지 않는다. 여기에 불순물을 이온(+,-)형태로 투입하게되면 웨이퍼가 전기적 성격을 지닌 반도체로 거듭나게 된다.

증착공정

이온을 주입한 뒤 박막하는 공정을 거친다. 박막이함은 전기적 특성이 잘 이동할 수 있도록 전선을 까는 작업으로 볼 수 있다. 일종의 배선작업으로 이해하면 쉽다.

기계 가공으로는 도저히 어려울 정도로 정말 얇은 두께이다. 1마이크로미터(100만분의 1)로 눈으로는 당연히 식별이 되지 않는다. 너무 미세하다보니 박막을 하는 과정에 있어 고르지 못하게 증착 공정이 진행되게 된다.

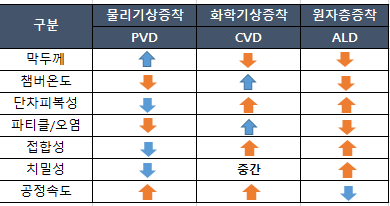

증착의 종류는 물리적 증기증착(PVD), 화학적 증기증착(CVD), 원자층 ALD로 크게 3가지로 나누어진다. 각각의 특징은 아래의 표와 같다. 화살표의 방향과 상관없이 주황색이 장점이며, 파란색이 단점이다. 그림과 같이 원자층증착(ALD)가 장점이 많다. 다만, 공정속도가 느린 부분과 비용도 비싸다는 게 단점이다. 하지만 반도체의 발전 방향인 미세화와 밀접한 연관성을 지니고 있어 관심을 두고 봐야하는 부분이다.

증착의 트렌드는 반도체의 미세화와 결이 같다. 작고, 얇고, 밀접도를 높여 누설 전류를 제어하는게 앞으로의 발전 방향이다. CVD는 얇은 증착방식이나 누설 전류가 많다는 단점을 지니고 있다. 누설 전류를 제어하고자 물질을 주입하여 응집력을 높이는데 그것이 High-K라는 물질이다.

증착 공정의 벨류체인 기업

1) CVD : 원익IPS, 테스, 주성엔지니어링

2) ALD : 원익IPS, 유진테크, 주성엔지니어링, 지오엘리먼티(부품)

3) High-K

- 소재 : 디엔에프, 레이크머티리얼즈, 덕산테코피아

- 장비 : 에이치피에스피

4) 소모성 부품 : 원익QNC, 월덱스

식각 공정의 벨류체인 기업

1) 식각액 : 솔브레인, 이엔에프테크놀로지

2) 쿼츠 : 원익QNC, 비씨엔씨(합성)

3) 파츠(Before) : 하나머티리얼즈(SiC), 티씨케이(SiC)

4) 파츠(After) : 월덱스(Si), 케이엔제이(Sic)

5) 전구체 : 디엔에프, 한솔케미칼

6) PR Strip : 피에스케이

7) 특수가스 : 원익머트리얼즈

8) 스크러버 : 유니셈, GST

9) 건식장비 : 램리서치, 에이피티씨

그외 추가적인 장비들

그외 추가적인 장비들이 있다. 첫번째는 PR-Strip이다. 감광액 회로 설계를 위해 도포한 것을 제거하기 위해 쓰이는 장비이다. 국내에서는 피에스케이가 셰계 1위 기업으로 유명하다.

두번째는 스크러버와 칠러이다. 스크러버는 반도체 공정에서 발생하는 각종 유해가스를 제거할 떄 필요한 장비이며, 칠러는 반도체 공정상 일정한 온도를 조절하기 위해 필요한 장비이다.

스크러버 대표 기업은 유니셈과 GST이 있다.

'주식공부' 카테고리의 다른 글

| 반도체주식투자_전공정 장비 (0) | 2023.11.10 |

|---|---|

| 반도체 주식투자(반도체 전공정 연마/세정) (2) | 2023.11.09 |

| 반도체 주식투자(제조공정_전공정 웨이퍼 산화 포토) (0) | 2023.11.07 |

| 반도체 주식투자(기초공부) (0) | 2023.11.06 |

| 공매도 금지 (0) | 2023.11.06 |